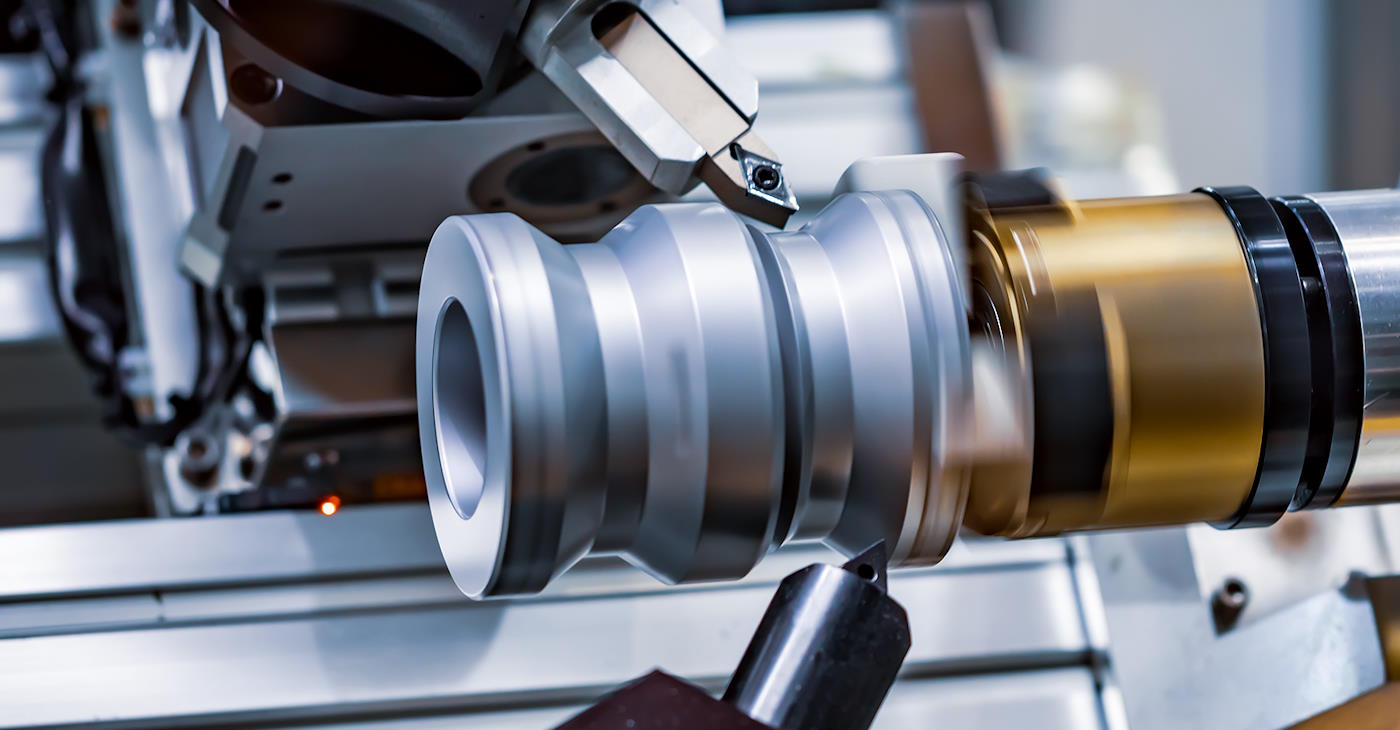

De skärverktyg som är mest populära inom modern industri är hårdmetallskär i form av vändskär, fräsverktyg, svarvskär och borrstål. Dessa används inom CNC-styrda maskiner för att bearbeta allt från stål till aluminium och titan, med hög precision och repeterbarhet. Låt oss gräva, eller skära, djupare i detta intressanta område. Följ med oss i artikeln nedan!

Från smidesjärn till hårdmetall – metallbearbetningens fantastiska resa!

Vår förmåga att bearbeta metall har varit avgörande för teknologisk utveckling genom historien. Redan under järnåldern – cirka 500 f.Kr. här i Norden – började man använda järnmalm för att smida enklare verktyg. Då skedde bearbetningen främst genom upphettning, hamring och gradvis formgivning. Under bronsåldern förekom legeringar, men det var först med industrialismens genombrott som det blev möjligt att forma metaller med högre precision och i större serier.

Från 1800-talet och framåt började svarvar, fräsar och andra metallbearbetningsmaskiner utvecklas. I början användes ofta snabbstål (HSS) som verktygsmaterial – ett material som kunde behålla skärpan i relativt höga temperaturer. Det dröjde dock till mitten av 1900-talet innan hårdmetall började få fäste. Hårdmetall, eller cemented carbide, består av mycket hårda keramiska partiklar – ofta volframkarbid – sammanbundna med en metallisk bindefas, vanligtvis kobolt. Det gjorde det möjligt att bearbeta ännu hårdare material snabbare och med längre verktygslivslängd.

I dag är hårdmetall dominerande i majoriteten av skärande bearbetning inom industriell tillverkning, men utvecklingen fortsätter. Nya beläggningar, nanostrukturerade hårdmetaller och keramiska skärmaterial för extrema miljöer driver tekniken framåt.

Vi tar en titt på skärverktyg

Ett skärverktyg är ett verktyg vars primära uppgift är att ta bort material från ett arbetsstycke, ofta genom spånavskiljning. Det används i maskinell bearbetning såsom svarvning, fräsning, borrning, brotschning eller gängning. Skärverktyget förflyttas relativt mot arbetsstycket under kraft, vilket resulterar i att material avlägsnas i form av spån.

Skärverktyg spelar en avgörande roll i tillverkningen av allt från motorblock, axlar, kugghjul och precisionsdetaljer till komplexa komponenter för flygindustrin och medicinteknik. De avgör i hög grad både kvaliteten, toleransen och ytjämnheten hos slutprodukten.

Föregångaren till moderna skärverktyg var manuella filar, mejslar och stämjärn, men även enkla snidade flintverktyg kan i ett vidare historiskt perspektiv räknas som en sorts skärverktyg. Övergången från handverktyg till maskindrivna skärande verktyg markerar industrialismens verkliga genombrott.

Hårdmetall – det mest populära inom skärande verktyg

Alla skärverktyg är inte tillverkade i hårdmetall, med det är defacto det mest använda materialet i dagens produktion, särskilt i automatiserade eller CNC-styrda processer. Det finns dock även andra material som används beroende på bearbetningsbehov:

Snabbstål (HSS)

Billigare och lättare att slipa, används ofta i manuella maskiner och för enklare geometrier.

Keramik

Används vid mycket höga varvtal och temperaturer, främst i hårdbearbetning av stål.

CBN (Kubisk bornitrid)

Extremt hårt material, används för bearbetning av härdade stål.

PCD (polykristallin diamant)

Används vid bearbetning av aluminium, plast och kompositer – dock ej vid stålbearbetning.

Diamantskär

Mycket dyra men används vid specialtillämpningar med hög noggrannhet, exempelvis inom klocktillverkning.

Så även om hårdmetall dominerar inom generell skärande bearbetning, finns det ett stort antal speciellt framtagna material för särskilda applikationer.

Olika varianter av skärverktyg

Skär, eller skärande verktyg, delas ofta in efter bearbetningsoperation, geometri eller skäreggens antal. Några av de vanligaste varianterna är:

Svarvskär

Används i svarvar där arbetsstycket roterar och verktyget matas linjärt.

Fräsverktyg

Har flera skäreggar som skär i olika riktningar, används i fräsmaskiner.

Borrstål

Används för att skapa hål med hjälp av roterande skär.

Brotschar

För att finjustera befintliga hål till exakt dimension.

Gängverktyg

Skapar eller förbättrar gängor, både invändiga och utvändiga.

Vissa verktyg är integrerade (massiva), medan andra är sammansatta med utbytbara skär – till exempel vändskärsverktyg. Det senare har blivit standard inom många delar av industrin tack vare sina ekonomiska och praktiska fördelar.

Men… vändskär då?

Så kallade vändskär är utbytbara skärplattor – vanligtvis av hårdmetall – som monteras i ett hållarverktyg. Dessa plattor är ofta symmetriska och har flera skäreggar. När en egg blir sliten kan verktyget enkelt vridas eller vändas till en ny egg, utan att man behöver slipa eller byta hela verktyget.

Fördelarna med vändskär kan sammanfattas med:

Snabbt byte

Minimalt stillestånd i produktionen.

Kostnadseffektivt

Endast själva skäret byts ut, inte hela verktyget.

Mångsidighet

En hållare kan användas med olika typer av skär för olika material.

Standardisering

ISO-standardiserade vändskär förenklar lagerhållning och inköp.

De flesta större tillverkare av skärverktyg, som Sandvik Coromant, Seco Tools och Kennametal, har utvecklat egna geometrier och beläggningar (coatings) för att optimera vändskär för olika bearbetningsfall – exempelvis rostfritt stål, höglegerade material eller aluminium.

Maskiner som tillämpar skärverktyg

Skärverktyg används i ett stort antal maskiner inom tillverkningsindustrin, ofta CNC-styrda, dvs. CNC-bearbetning, för maximal precision och repeterbarhet. Några grundläggande maskintyper är således:

CNC-svarvar

Skärande bearbetning i roterande arbetsstycken. Använder svarvskär, vändskär och borrverktyg.

CNC-fräsar

Roterande verktyg som rör sig över arbetsstycket. Kan utföra 2-, 3- och 5-axlig bearbetning.

Borrmaskiner

För håltagning i fasta arbetsstycken, ibland med flera spindlar.

Multifunktionsmaskiner

Kombinerar svarvning, fräsning och ibland slipning i samma uppspänning.

Robotsystem

I vissa fall används robotar som håller i eller rör verktyg för komplexa rörelser eller bearbetning av stora detaljer.

Det är i samspelet mellan maskin, verktyg och material som precision och produktivitet optimeras.

På uppdrag att tillverka det inget annat verktyg klarar!

Skärverktyg spelar en central roll i tillverkningen av i stort sett alla typer av metallkomponenter, oavsett om det handlar om stora eller små detaljer. Inom fordonsindustrin används de till exempel för att bearbeta delar som vevaxlar, cylinderhuvuden, fälgar och olika chassikomponenter. Dessa delar kräver hög precision, ofta inom mycket snäva toleranser, vilket gör skärande bearbetning till något vi inte klarar oss utan idag.

Om vi tittar uppåt mot flygindustrin, så ställs ännu högre krav, särskilt när det gäller motordelar i titan eller komplexa strukturer i aluminiumlegeringar där både vikt och hållfasthet är avgörande.

Verktygstillverkning är ytterligare ett område där skärverktyg är centrala – formar och insatser i härdat stål tillverkas ofta genom fräsning, gnistbearbetning och slutbearbetning med hårdmetallskär.

Även energiindustrin är starkt beroende av skärande bearbetning, inte minst vid tillverkning av komponenter till turbiner, ventiler och flänsar där både värmetålighet och tätningsegenskaper är kritiska.

Om vi hoppar över till medicintekniken så används skärverktyg för att tillverka kirurgiska implantat, ortopediska instrument och andra detaljer i rostfritt stål som måste uppfylla både biologiska och mekaniska krav.

I alla dessa branscher är den skärande bearbetningen ofta det sista produktionssteget innan montering eller ytbehandling, vilket innebär att verktygets precision i stor utsträckning avgör slutproduktens funktion, livslängd och pålitlighet.

Prisbild – det här kan du räkna med i kostnad

Priset på skärverktyg varierar kraftigt beroende på typ, material, precision och leverantör. Här är en grov prisindikation:

HSS-borr

Från 20 till 200 kr/st beroende på dimension.

Massiva hårdmetallborr/fräsar

300–3000 kr/st, längd och beläggning avgör!

Vändskär

30–300 kr/st – köps ofta i 10-pack eller mer.

Vändskärshållare

800–4000 kr beroende på kvalitet och infästning.

Specialverktyg

Anpassade skärverktyg för höglegerade material eller komplex geometri kan kosta 5000–50 000 kr eller mer.

Därtill kommer verktygskostnaden per producerad enhet – ett viktigt mått för många företag. Därför används ofta verktygskostnad per detalj eller kostnad per spåna som ekonomiska nyckeltal inom produktion. Bra att lägga på minnet!

Låt oss summera – verktyget bakom precision och hållbarhet

Skärverktyg är själva ryggraden i modern metallbearbetning och tillverkning. Utan dem hade industrin inte kunnat uppnå dagens nivå av precision, komplexitet eller volym. Från enkla svarvskär till avancerade PCD-verktyg inom flygindustrin bär varje skär med sig årtionden av materialutveckling och tillämpad mekanik. Vändskär, hårdmetall och CNC-teknik har revolutionerat möjligheterna att tillverka exakt det man vill – gång på gång, med mikrometerprecision.

Samtidigt fortsätter utvecklingen ständigt framåt: nya skärmaterial, maskiner med fler axlar och AI-styrd verktygsslitageövervakning driver industrin in i nästa epok. Skärverktyget må vara litet, men dess betydelse i industriell produktion ska inte tas med lätthet. Oavsett om det handlar om att borra ett hål i ett motorblock eller skapa millimeterexakta kuggar till en växellåda, så börjar allting med ett vasst skär – noga utvalt för sin uppgift.

Våra andra teknikorienterade artiklar finner du under teknik & innovation i menyn. Trevlig läsning!